5S CÔNG CỤ CẢI TIẾN HIỆU QUẢ

5S ngày này là một thuật ngữ quen thuộc đối với chúng ta, thuật ngữ này là tên một công cụ cải tiến rất nổi tiếng được hình thành và phát triển bởi tập đoàn sản xuất ô tô hàng đầu thế giới Toyota.

Chúng ta hiện tại áp dụng 5S theo nhà tư vấn hay tham khảo thông tin trên mạng mà không hiểu được những nguyên tắc cơ bản của nó. Bài viết này chúng tôi không nói sâu vào xây dựng một đề án 5S thực hiện như thế nào, mà chỉ nêu ra những nguyên lý cơ bản để làm thành công 5S.

Đầu tiên, chúng ta đi khái quát 5S là gì? 5S là một công cụ hỗ trợ cải tiến năng suất lao động, là tên của 5 từ bắt đầu bằng chữ S là SERI, SEITON, SEISO, SEIKETSU, SHITSUKE. Về nghĩa của từ này ta xem bảng bên dưới.

| Tiếng Nhật | Dịch từ tương ứng 5S | Nguyên nghĩa |

| SERI | Sàng lọc | Chỉnh đốn |

| SEITON | Sắp xếp | Chỉnh lý |

| SEISO | Sạch sẽ | Vệ sinh |

| SEIKETSU | Săn sóc | Sạch sẽ |

| SHITSUKE | Sẵn sàng | Kỹ luật |

- Seri – sàng lọc

Mục đích của sàng lọc là loại bỏ những vật không còn dùng nữa ra khỏi nơi làm việc để gia tăng diện tích hữu dụng, làm khu vực làm việc thông thoáng và giảm công sức quản lý.

Nguyên tắc cơ bản của sàng lọc là “Không tiếc những thứ không cần thiết”. Hãy mạnh dạng loại bỏ chúng.

Việc sàng lọc thực hiện như sau: đầu tiên chúng ta phải tách những vật dụng của chúng ta thành hai nhóm:

- Nhóm 1: Những gì không cần thiết(không cần dùng nữa), đối với những vật này chúng ta ưu tiên thanh lý hoặc tiêu hủy;

- Nhóm 2: Những gì cần thiết (cần dùng), loại này chia chúng làm 3 nhóm:

- Thường dùng: là những vật dụng ta sử dụng hàng ngày để phục vụ cho công việc của chúng ta à Những vật nhóm này chúng ta phải sắp xếp để tại nơi làm việc, sao cho thuận tiện nhất cho công việc của chúng ta.

- Thỉnh thoảng dùng: là những vật phục vụ cho công việc của chúng ta, nhưng tầng suất sử dụng ít, ví dụ 3 ngày 1 lần à Những vật dùng nhóm này chúng ta nên tạo một khu vực riêng, cách nơi làm việc không xa để sắp xếp chúng vào đó. Không nên để gần nơi làm việc vì sẽ trở ngại công việc của bạn, không nên để xa quá, khi bạn dùng thì mất nhiều thời gian đi lấy chúng.

- Vật lưu trữ: là những vật không còn sử dụng nữa nhưng nó cần thiết phải giữ lại vì lý do nào đó. Đối với loại này bạn phải lập một khu lưu trữ riêng cho nó.

Có khi nào bạn rơi vào trường hợp gặp một vật không biết có cần dùng hay không chưa? nếu gặp trường hợp đó bạn làm gì? Chúng tôi sẽ cung cấp bạn 1 giải pháp đơn giản là dán cho nó 1 cái thẻ, trong đó ghi tên nó và ngày sử dụng gần nhất của bạn, sau đo bạn theo dõi khi nào nó được sử dụng lại, nếu thời gian dài không sử dụng thì nên xử lý nó.

- Seiton – Sắp xếp

Ở bước này, chúng ta tiến hành sắp xếp vật dụng cần thiết theo một trật tự hợp lý, thuận tiện cho công việc và mang lại hiệu quả cao.

Việc sắp xếp tuân theo 1 số nguyên tắc sau:

Tiêu chí 5 Dễ:

- Dễ tìm: Mục tiêu đầu tiên khi sắp xếp là dễ tìm, khi sắp xếp xong một vật vào vị trí của nó thì khi chúng ta tìm nó là dễ nhất và ít mất thời gian nhất.

- Dễ lấy: đôi khi chúng ta sắp xếp xong chúng ta không có cách nào lấy chúng ra một cách nhanh chóng, đó là một lý do tại sau dễ lấy được đưa vào tiêu chí sắp xếp. Khi sắp xếp chúng ta phải lưu ý làm sao lấy vật ra một cách nhanh nhất có thể.

- Dễ trả lại: Một khi bạn lấy một vật dụng ra khỏi vị trí của nó, thì bất cứ người nào trong nhóm làm việc gặp nó phải biết nó ở đâu và trả về đúng vị trí của nó. Do đó khi bạn sắp xếp 1 vật hãy suy nghĩ rằng, bất cứ ai trong nhóm của bạn đều biết nó ở đâu và trả về đúng vị trí đó.

- Dễ kiểm tra: Làm thế nào bạn biết được số lượng và chất lượng vật dụng bạn đang quản lý? Đó là một câu hỏi khó, tuy nhiên nếu bạn chịu khó suy nghĩ bạn sẽ có giải pháp. Khi sắp xếp một vật bạn phải luôn hỏi sắp xếp như thế nào để chúng ta biết được chất lượng và số lượng của nó.

- Dễ vệ sinh: khi sắp xếp một vật hãy hỏi câu hỏi rằng, liệu sắp xếp như thế này mình có thuận lợi cho việc vệ sinh không? hãy trả lời câu hỏi đó để có cách sắp xếp hiệu quả.

Tiêu chí 3 ĐỊNH

Định vị: bạn thường thấy công ty thường vẽ những vạch thẳng lối, những vạch để vật hay những vạch thể hiện sự nguy hiểm, … đó là họ tuân thủ nguyên tắc định vị. Vậy định vị là quy định vị trí cho tất cả các vật dụng bao gồm cả lối đi, các cảnh báo. Cách thực hiện như sau:

- Phân vùng vị trí để vật, lên layout chung để các vật.

- Quy định màu sắc cho từng loại vạch định vị, ví dụ: Màu xanh à khu vực để hàng tốt, màu trắng khu vực định vị vật dụng và lối đi an toàn, màu vàng quy định khu vực cảnh báo, màu đỏ quy định khu vực để hàng hư…

- Tại vị trí quy định trên layuot, ta vẽ vạch định vị cho từng vật dụng hoặc khu để vật dụng theo màu;

- Vẽ khu phân cách lối đi và nơi là việc;

- Vẽ dấu hiệu cảnh báo cho những khu vực thiếu an toàn.

Định vật: là ghi nhãn hiện thị vật bao gồm tên vật dụng, người quản lý, tình trạng vật, vị trí đặt để.

Định lượng:

- Mỗi vị trí để vật là hàng hóa có số lượng nhiều (lớn hơn 5) phải được định lượng để dễ dàng kiểm tra và xác định nhu cầu đặt hàng;

- Đối với các kệ tủ, phải ghi nhãn cho các kệ, đối với các chi tiết nhỏ nên vẽ hình của chi tiết đó phía sau nhãn để dễ nhận biết mà không cần mở học tủ ra.

- Đối với các dụng cụ sửa chữa nên vẽ hình chiếu của dụng cụ lên mặt phẳng nơi chứa để dễ nhận biết và trả lại.

- Đối với số lượng dụng cụ nhiều, cần làm checklist để tiện cho việc kiểm tra.

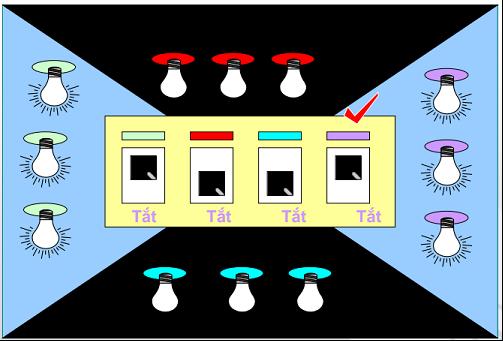

- Đối với các đèn, thì nên vẽ màu nơi lắp đèn và màu của công tắc giống nhau để tiện cho việc bật, tắc (không phải bật từng cái để xem công tắc nào là của đèn nào).

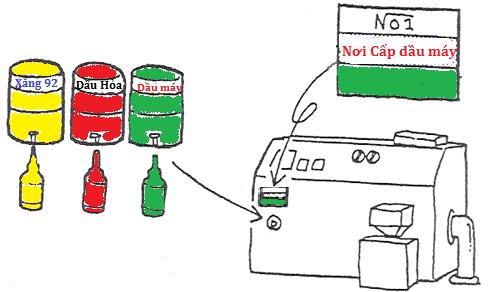

- Đối với xưởng có nhiều nguyên liệu khác nhau, người ta sơn màu cho mỗi bình chứa nhiên liệu và nơi sử dụng cùng màu. Người thao tác chỉ cần nhìn màu mà không cần tìm hiểu xem thiết bị sử dụng nhiên liệu gì.

- Đối với các tủ có nhiều ổ khoá, mỗi ổ khoá các bạn nên sơn một màu cùng với chìa khoá. Khi mở chúng ta nhìn màu không cần thử từng chìa.

- Đối với các kệ đựng, để quản lý số lượng đạt hàng và số lượng đặt, người ta thường vẽ các vạch tồn kho tối đa và tồn kho tối thiểu. Nếu lượng tồn kho dưới mức tối thiểu tiến hành đặt hàng và lượng đặt cộng với lượng tồn bằng vạch tồn kho tới đa. Ví lượng tồn kho tối thiểu 4 cái và lượng tồn kho tối đa là 8 cái, khi hàng hoá rớt vào lượng tối thiểu, chúng ta chỉ cần đặt 4 cái.

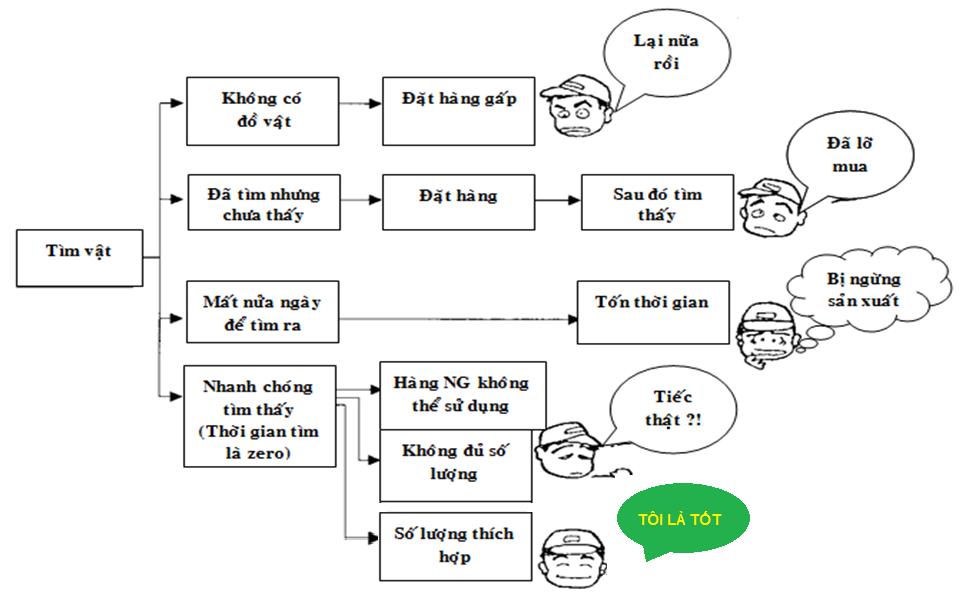

Khi tìm một vật, làm thế nào để biết quản lý vật đó như vậy đã tốt, hãy xem hình bên dưới:

- Seiso – Sạch sẽ

- Sau khi loại bỏ thứ không cần thiết, sắp xếp lại vật dụng cần thiết, tiếp theo chúng ta tiến hành làm sạch sẽ lại khu vực làm việc, dụng cụ và thiết bị.

- Việc làm sạch ngoài việc loại bỏ bụi bẩn còn tập trung vào việc tìm ra nguyên nhân tại sao phát sinh bụi, để tìm đối sách giải quyết triệt để.

- Làm các bảng hướng dẫn bỏ rác đúng nơi quy định và nhặt rác khi thấy.

- Vệ sinh nên kết hợp với kiểm tra. Vì khi vệ sinh chúng ta sẽ phát hiện ra các bất thường. Thông thường chúng ta chỉ để ý triệu chứng là phát sinh rác, dơ bẩn mà không tập trung và phân tích nguyên nhân tại sao nó phát sinh. Ví dụ: máy bị xì nhớt do hở bạc, chúng ta chỉ quan tâm nhớt xì và ngày nào cũng tập trung vào xử lý nhớt xì mà không tập trung vào bạc hở.

- Một bí quyết thành công ở các công ty Nhật, mỗi nhân viên, quản lý và lãnh đạo được phát 1 cái khăn lau, hàng ngày công ty dành 10 phút đầu giờ cho tất cả nhân viên, quản lý và lãnh đạo đi làm vệ khi khu vực mình được phân công. Chính vì vậy nơi làm việc của các công ty Nhật rất sạch.

- SEIKETSU – Săn sóc

Hình minh hoạ bên dưới cho thấy rằng thối quen vệ sinh của chúng ta, thông thường sau một thời gian thực hiện Sàng lọc, Sắp xếp, Vệ sinh thì nơi làm việc chúng tra trở lại hiện trạng ban đầu và đây là lý do thất bại khi áp dụng 5S.

Bước 4 này là bước rất quan trọng nhằm duy trì 5S bằng cách thực hiện S1, S2, S3 mỗi ngày, mỗi giờ và mỗi phút. Để làm được việc này thì chúng ta cần thực hiện một số việc sau:

- Phân công trách nhiệm vệ sinh: ở mỗi khu vực và mỗi vị trí, chúng ta phải phân công người đảm trách chị trách nhiệm thực hiện S1, S2, S3 tại khu vực đó hàng này.

- Tiến hành tiêu chuẩn hóa công việc: sau khi thực hiện xong một cải tiến 5S họ lập tức tiêu chuẩn kết quả đạt được, và nâng cao tiêu chuẩn thường xuyên.

- Xây dựng checklist đánh giá 5S: việc này khá quan trọng, khi đánh giá 5S chúng ta phải căn cứ vào một chuẩn mực nhất định làm cơ sở để đánh giá đạt hay không? Checklist này phải được cập nhật thường xuyên để nâng cao chuẩn 5S.

- Đánh giá tuân thủ: việc này có 2 mục đích, một là đánh giá lại khả năng thực hiện của các phòng ban và tìm kiếm cơ hội cải thiện hệ thống 5S, hai là tạo thói quen tuân thủ cho nhân viên. Có rất nhiều cách thực hiện, nhưng chúng tôi chia sẽ cách đánh giá khá hay: Đầu tiên bạn phải lập ra một ban 5S bao gồm Trưởng ban và các thành viên là đại diện 5S các phòng ban. Ở các công ty Nhật ban 5S luôn có Tổng giám đốc, vì có lãnh đạo thì khả năng tuân thủ tốt hơn. Mỗi tháng có 1 ngày đánh giá 5S toàn bộ sẽ thông báo cho toàn thể nhân viên biết và toàn ban 5S sẽ đi đánh giá. Ngoài ra hàng tuần, trưởng ban 5S sẽ chọn đột xuất 1 ngày đi đánh giá các phòng ban. Cách chọn đoàn đánh giá như sau: trưởng ban 5S sẽ viết tất cả tên của thành viên ban 5S (trừ Lãnh đạo) để vào một cái hộp, tới ngày đánh giá trưởng ban bốc ngẫu nhiên 2 hoặc 3 thành viên đi đánh giá (nhân viên không được đánh giá phòng ban của mình).

Một lưu ý trong quá trình đánh giá, là việc đánh giá phải ghi lại những hình ảnh chưa đạt cần phải cải tiến và những hình ảnh xuất sắc cần phải khen ngợi.

- S – Shitsuke – Sẵng sàng

S thứ 5 này chỉ tập trung vào 2 vấn đề chính, một là giáo dục ý thức và 2 là động viên khuyến khích.

Giáo dục ý thức:

- Xây dựng tài liệu đào tạo người mới và đào tạo họ khi gia nhập vào công ty;

- Thường xuyên mở các buổi trao đổi kinh nghiệm thực hiện 5S và các cuộc thi 5S;

- Giáo dục nhân viên tuân thủ những tiêu chuẩn, những quy tắc tại nơi làm việc và tuân thủ pháp luật để nhân viên nhận thực được rằng tự bản thân tuân thủ thì chưa đủ phải khuyến khích mọi người cùng tuân thủ.

- Niêm yết kết quả đánh giá 5S hàng tháng.

Động viên khuyến khích:

- Xây dựng cơ chế giải thưởng và khen thưởng những phòng ban và những nhân viên có thành tích xuất sắc.

Nguyễn Hoàng Em